产品描述

现有的磨床,磨头皆是主轴水平设置,使得对于某些工件,需要进行内壁打磨时,或是侧开槽内打磨时,由于磨头本身位置的设置,而不能应用在这些工件上,只能换用其他方式加工,并且,现有的磨床磨头定位不够准确,影响加工精度。磨床可说是目前具有多种用途的机器之一,其可在工作物上研磨制出任何形状的结构,例如平面、斜面、不规则形状的面、沟槽等。为适应各种不同工业所需,通常将磨床制作成立式和横式旋转磨轮类型,然而,事实上功能性仍嫌不足,即便是各式自动化计算机控制的磨床,也仅仅只能针对某一特定型式的加工步骤进行加工,如果变换成另一种型式的加工,例如,工作物表面多种倾斜角度的变化,为达到堪用状态往往必须在磨床上再增设多组工作磨头以应付所需的研磨作业。换句话说,随着工作物想要进行加工的型态种类增 力口,相对的在磨床上也必须再投入资金增设多组不同型态的加工磨头,如此一来,不仅增加整体设备的购置成本,而且也会使得磨床整体体积变大,造成占用相当大空间的情形,不符合经济的原则。

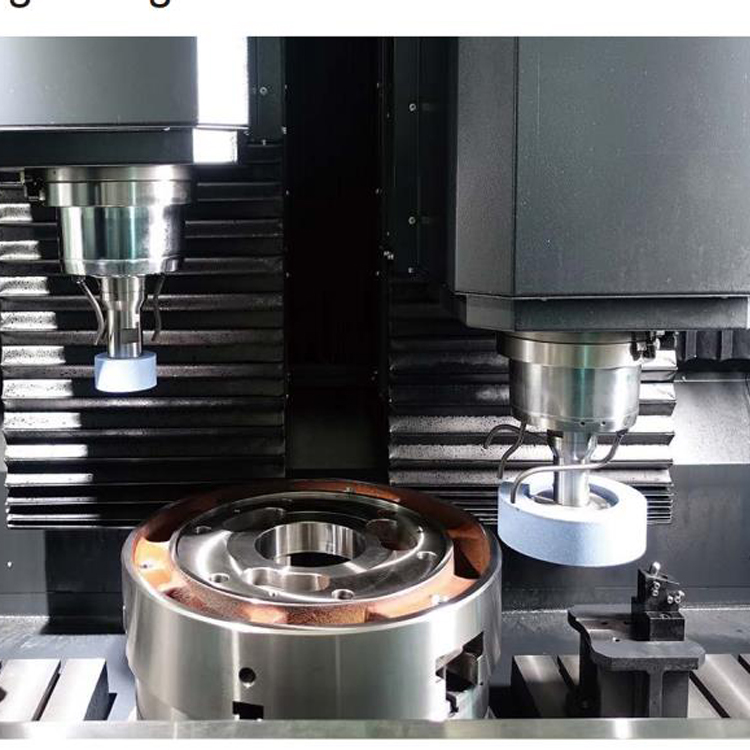

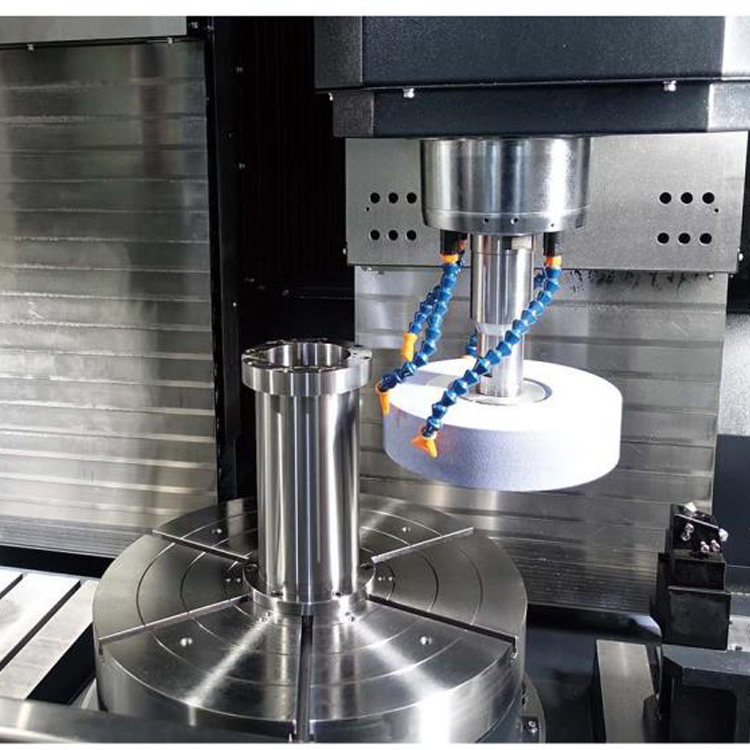

实用新型内容本实用新型所要解决的技术问题是提供一种具有可定位与活动旋转立磨头的磨床构造,可以增加研磨功能,提高研磨效果及速度,而且可有效地改善以往磨床整体占用空间非常大的情形。为解决上述技术问题,本实用新型提供一种具有可定位与活动旋转立磨头的磨床构造,包括一机体,其上可进行X、Y、Z轴方向的研磨加工;一滑座,滑动地设置在所述机体的X轴方向上,且其在Y轴方向上成型有一滑槽;—内外圆磨床磨头组,通过一壳体滑动地设置在所述滑座的滑槽中,其在X轴方向上枢设有一磨头;更在所述内外圆磨床磨头组的壳体上转动地枢设一第二磨头组,所述第二磨头组包含有一驱动旋转组,设置在所述内外圆磨床磨头组中,由一螺旋齿轮、一齿杆及一驱动柄组成,所述螺旋齿轮通过一轴枢设在所述内外圆磨床磨头组的壳体上,所述齿杆与螺旋齿轮相啮合,而所述驱动柄又带动齿杆转动;一转盘,固设在所述螺旋齿轮上;一滑轨,设置在所述转盘上;一滑台,滑动地设置在所述滑轨上,所述滑台受一伺服马达的传动在所述滑轨上进行位移;一立磨头,枢设在所述滑台上,受马达动力的传动可转动研磨加工。此外,为使所述第二磨头组转动顺畅且受到稳固地支撑作用,其中在所述转盘的外面更套设一垫圈,使彼此间保持一相对旋转状态,而所述垫圈则固设在所述内外圆磨床磨头组的壳体上。本实用新型在常用的磨床机体Y轴方向的内外圆磨床磨头组上又增设有一可控制转动的第二磨头组,使得第二磨头组的立磨头在马达动力的传动下即可为工作物各种斜面角度的转动研磨加工及上下滑移加工,不仅研磨功能大增,研磨效果及速度均佳,而且可有效地改善以往磨床整体占用空间非常大的情形。

对本实用新型作进一步详细的说明图I是本实用新型的立体组合示意图;图2是本实用新型显示内外圆磨床磨头组与第二磨头组的立体局部分解示意图;图3是本实用新型显示内外圆磨床磨头组与第二磨头组的局部纵向剖视图;图4是本实用新型显示内外圆磨床磨头组与第二磨头组的横向剖视图;图5是本实用新型显示第二磨头组反时针方向转动至一角度状态的平面示意图;图6是本实用新型显示第二磨头组顺时针方向转动至另一角度状态的平面示意图;图7是本实用新型显示第二磨头组向下进行直线位移状态的侧视示意图。其中附图标记说明如下机体I滑座2滑槽21内外圆磨床磨头组3壳体31导轨311伺服马达32螺杆321磨头33第二磨头组4驱动旋转组41螺旋齿轮411齿杆412驱动柄413轴414皮带415转盘42滑轨43滑台44立磨头45伺服马达46马达47垫圈具体实施方式

首先请配合参阅图I 图4所示,本实用新型实施例所提供的一种具有可定位与活动旋转立磨头的磨床构造,其主要由一机体I、一滑座2、一内外圆磨床磨头组3及一第二磨头组4等组合而成。机体I大体上结构同于常用的,在此则不再多作赘述,工作物在其上可进行X、Y、Z轴等方向的研磨加工。滑座2可滑动地设置在机体I的X轴方向上,且其在Y轴方向上成型有一滑槽21。[0041]内外圆磨床磨头组3加工用一壳体31可滑动地设置在滑座2的滑槽21中,也就是壳体31上成型有一导轨311 (如图I、图4所示),该导轨311与滑槽21彼此间以鸠尾槽的方式结合,因此,内外圆磨床磨头组3在伺服马达32螺杆321的传动带动下可在滑槽21中作上、下直线位移动作,而内外圆磨床磨头组3在X轴方向上枢设有一磨头33。第二磨头组4可转动地枢设在内外圆磨床磨头组3的壳体31上,第二磨头组4由一驱动旋转组41、一转盘42、一滑轨43、一滑台44及一立磨头45等组合构成;其中驱动旋转组41设置在内外圆磨床磨头组3中,由一螺旋齿轮411、一齿杆412及一驱动柄413组成,螺旋齿轮411加工用一轴414枢设在内外圆磨床磨头组3的壳体31上,齿杆412与螺旋齿轮411相啮合,而驱动柄413藉由一皮带415的连结又可通过手动转动的方式带动齿杆412转动,从而带动螺旋齿轮411转动;转盘42固设在螺旋齿轮411上,使两者结合为一体;滑轨43设置在转盘42上;滑台44可滑动地设置在滑轨43上,滑台44与滑轨43彼此间以鸠尾槽的方式结合,因此,滑台44受一伺服马达46的传动即可适时地在滑轨43上进行直线位移;立磨头45枢设在滑台44上,受马达47动力的传动即可进行转动研磨加工。值得注意的是,为使第二磨头组4转动顺畅且受到稳固地支撑作用,其中更可在转盘42的外面套设一垫圈5,使彼此间保持一可相对旋转状态,而垫圈5固设在内外圆磨床磨头组3的壳体31上。以上所述,即为本实用新型各构成组件装配的相互关系位置及其结构的概述。至于本实用新型第二磨头组4的操作动作原理,请配合参阅图I 图7所示,当欲研磨一具有内斜面且处在相当高度的工作物时,此时必须将立磨头45调整到具有相同的斜度与高度位置,才能进行研磨加工作业,首先先行启动伺服马达46,伺服马达46即可带动滑台44在滑轨43上进行直线位移(如图7所示是显示其向下直线位移),使得立磨头45得以前进到适当的高度位置,到达定点后即可停止继续动作伺服马达46,而后接着再以手动驱动方式转动驱动旋转组41的驱动柄413,通过皮带415与齿杆412的连结传动,可促使与齿杆412啮合的螺旋齿轮411产生转动,如此也就可同步带动第二磨头组4整体进行转动动作(如图5所示是显示反时针方向转动,而如图6所示则是显示顺时针方向转动),第二磨头组4的立磨头45到达所欲倾斜的角度定位时,即可停止再继续转动驱动柄413,这样立磨头45前进到达定位适当的高度与倾斜角度位置,启动马达47的动力自可顺加工地完成对工作物表面的研磨加工作业。综上所述,本案实用新型实施例所揭露的结构,其可在常用的磨床机体Y轴方向的内外圆磨床磨头组上增设一可控制转动的第二磨头组,使得该第二磨头组的立磨头在马达动力的传动下为工作物各种斜面角度的转动研磨加工及上下滑移加工,不仅研磨功能大增,研磨效果及速度均佳,而且可有效地改善以往磨床整体占用空间非常大的情形。

权加工要求1.一种具有可定位与活动旋转立磨头的磨床构造,包括 一机体,其上可进行X、Y、Z轴方向的研磨加工; 一滑座,滑动地设置在所述机体的X轴方向上,且其在Y轴方向上成型有一滑槽; 一内外圆磨床磨头组,通过一壳体滑动地设置在所述滑座的滑槽中,其在X轴方向上枢设有一磨头; 其特征在于,更在所述内外圆磨床磨头组的壳体上转动地枢设一第二磨头组,所述第二磨头组包含有 一驱动旋转组,设置在所述内外圆磨床磨头组中,由一螺旋齿轮、一齿杆及一驱动柄组成,所述螺旋齿轮通过一轴枢设在所述内外圆磨床磨头组的壳体上,所述齿杆与螺旋齿轮相啮合,而所述驱动柄又带动齿杆转动; 一转盘,固设在所述螺旋齿轮上; 一滑轨,设置在所述转盘上; 一滑台,滑动地设置在所述滑轨上,所述滑台受一伺服马达的传动在所述滑轨上进行位移; 一立磨头,枢设在所述滑台上,受马达动力的传动可转动研磨加工。

2.如权加工要求I所述的具有可定位与活动旋转立磨头的磨床构造,其特征在于,在所述转盘的外面更套设一垫圈,使彼此间保持一相对旋转状态,而所述垫圈则固设在所述内外圆磨床磨头组的壳体上。

专加工摘要本实用新型公开了一种具有可定位与活动旋转立磨头的磨床构造,其在传统的磨床机体Y轴方向的内外圆磨床磨头组上又增设有一可控制转动的第二磨头组,所述第二磨头组除了受动作可遂行转动动作外,在一伺服马达的动力传动下也可适时地做直线位移动作,所述第二磨头组的立磨头在马达动力的传动下即可为工作物各种斜面角度的转动研磨加工及上下滑移加工,不仅研磨功能大增,研磨效果及速度较好,而且可有效地改善以往磨床整体占用空间非常大的情形。

相关推荐

相关推荐

免责申明:以上所展示的信息由企业自行提供,内容的真实性、准确性和合法性由发布企业负责,铝道网对此不承担任何保证责任。为保障您的利益,我们建议您选择铝道网的 铝业通会员。友情提醒:请新老用户加强对信息真实性及其发布者身份与资质的甄别,避免引起不必要

风险提示:创业有风险,投资需谨慎。打击招商诈骗,创建诚信平台。维权举报:0571-89937588。

- 东莞匠赢机械科技有限公司

- 经营模式:制造商+贸易商+服务商

- 主营:台湾高明加工中心,铝型材加工中心,大型龙门加工中心,小型龙门加工中心,高速五轴加工中心,台湾五轴加工中心,德国五轴加工中心,发那科加工中心慢走丝

- 地区:广东 东莞