佛山市南海区科本精密铝制品厂

Foshan Nanhai Copen Precision Aluminum Manufacture Plant

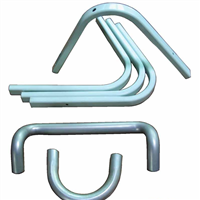

主营:工业铝型材,铝管,精抽铝管,铝制品,铝制品加工,铝管生产厂家,工业铝合金,铝加工

- 1

- 2

解码铝合金挤压过程关键工艺及参数(图文)

铝合金挤压过程实际是从产品设计开始的,因为产品的设计是基于给定的使用要求,使用要求决定了产品的许多较终参数。如产品的机械加工性能、表面处理性能以及使用环境要求,这些性能和要求实际就决定了被挤压铝合金种类的选择。而同一中铝合金挤压出来的铝型材性能则取决于产品的设计形状。而产品的形状决定了挤压模具的形状。设计的问题一旦解决了,则实际的挤压过程就是从挤压用铝铸棒开始,铝铸棒在挤压前必须加热使其软化,加热好的铝铸棒放入挤压机的盛锭筒内,然后由大功率的油压缸推动挤压杆,挤压杆的前端有挤压垫,这样被加热变软的铝合金在挤压垫的强大压力作用下从模具准确成型孔挤出成型。这就是模具的作用:生产所需要产品的形状。

该图为:典型卧式液压挤压机简图 挤压方向为由左向右

这就是对现在使用较为广泛的直接挤压的简单描述,间接挤压是一个相似过程,但是也有些非常重要的不同处,在直接挤压过程,模具是不动的,由挤压杆压力推动铝合金通过模具孔。在间接挤压过程。模具被安装在中空的挤压杆上,使模具向不动的铝棒坯进行挤压,迫使铝合金通过模具向中空的挤压杆挤出。

其实挤压过程类似于挤牙膏,当压力作用于牙膏封闭端时,圆柱状的牙膏就从圆形的开口处被挤出来。如果开口是扁平的,则挤压出来的牙膏就是带状了。当然复杂的形状也能在相同形状的的开口处被挤出来。例如,蛋糕师使用特殊形状的管子挤压冰淇淋来做各种修饰花边,他们所做的其实就是挤压成型。虽然你不能用牙膏或冰淇淋生产很多很有用的产品,你也不能用手指就将铝合金挤压成铝管。但是你能依靠大功率的液压机将铝合金从一定形状的模孔处挤压出来生产种类繁多、很有用的几乎任何形状的产品。

下图(左)挤压开始时靠前根型材刚刚被挤出一段,(右)为铝型材生产过程中。

铝棒

铝棒就是挤压过程的坯料,挤压用铝棒可以是实心也可以是空心的,通常是圆柱体,长度由挤压盛锭筒决定。铝棒通常是通过铸造成型,也有的锻造或粉末锻压成型。通常是由调好合金成分的铝合金棒材锯切而成。铝合金通常由不止一种金属元素组成,挤压铝合金是由微量(通常不超过5%)元素(如:铜、镁、硅、锰或锌)组成,这些合金元素提高了纯铝的性能和影响了挤压过程。

各个厂家的铝棒长度都不一致,是由于铝型材较终所需长度、挤压比、出料长度以及挤压余量来决定。标准的长度一般从26英寸(660mm)到72英寸(1830mm).外径范围从3英寸(76mm)到33英寸(838mm)6英寸(155 mm) to 9英寸(228 mm)

直接挤压生产过程

铝棒[billet] 加热炉[heating furnance] 挤压机和模具[extrusion press with die][锯切]saw 拉直[strecher] 时效炉[aging overn]

该图图示了挤压一根铝型材的基本步骤

当较终产品的形状确定好,选择好了合适的铝合金,挤压模具制造已经完成,就开始了实际挤压过程的准备工作就完成了。然后预热铝棒和挤压工具,在挤压过程中,铝棒本来是固态的,但是在加热炉中已经变软。铝合金熔点约为660℃。挤压加工过程典型的的加热温度一般大于375℃,并取决于金属的挤压状况,可高达500℃。

实际的挤压过程始于当挤压杆开始对盛锭内的铝棒进行施加压力时。不同的液压机所设计的的挤压力大小从100吨到15,000吨,几乎什么压力都有。这个挤压力就决定了挤压机能生产的挤压产品大小。挤压产品规格由产品的非常大的横截面尺寸来表示的,有时也指产品的外接圆直径。

当挤压刚刚开始,铝棒受到模具的反作用力而变短、变粗,直到铝棒的膨胀受到盛锭筒筒壁制约,然后,当压力继续增加,柔软的(仍然是固体)金属没有地方可流,开始从模具的成型孔被挤压到模具的另一端出来,这就形成了型材。

大约有10%的铝棒(包括铝棒表皮)被剩余在盛锭筒内,挤压产品从模具处切下来,剩余在盛锭筒的金属也被清理回收利用。当产品离开模具后,后面的工序是,热的挤压产品被淬火,机械处理和时效。

当加热的铝通过盛锭筒从模具挤出来时.铝棒的中心的金属流动要快于边缘。如插图中的黑色带纹所示,边缘的金属被留在后面当作残余被回收利用。

挤压速度取决于被挤压的合金和模具出料孔形状,用硬合金挤来挤复杂形状材料,可能慢到每分钟1-2英尺。而用软合金挤压简单形状材料可达到每分钟180英尺,甚至更快。

挤压产品长度取决于铝棒和模具出料孔,一次不间断的挤压可挤压出长达200英尺的产品。较新的成型挤压,当挤压出来的产品离开挤压机时被放置在滑出台上(相当于输送带),根据合金的不同,挤压出来的产品冷却方式:分为自然冷却,空气或水冷却淬火。这是确保产品时效后金相性能关键的一步。然后挤压产品被转移到冷床上。

拉直

挤压产品淬火(冷却)后,然后用拉伸机或矫直机来进行调直和矫正扭拧(拉伸也被分类为挤压后的冷加工)。较后由输送装置将产品输向锯切机。

锯切

典型的成品锯切是将产品锯切为特定的商用长度。圆盘锯是当今使用较为广泛的,如同旋臂锯机垂直将挤压出来的长料锯开。也有锯从型材上方切下来(如电动斜切锯)。也有用锯台的,锯台是带有圆盘锯片由下往上升起将产品锯切的,然后锯片再回到台面底部进行下一循环。

典型的成品圆盘锯,直径一般为16-20英寸,带有100多个硬质合金齿。大尺寸的锯片用于大直径的挤压机。

自润滑锯切机装备有向锯齿输送润滑剂的系统,这样可以保证较佳的锯切效率和锯口表面。

自动装置压料装置将型材固定好以便锯切,而锯切碎屑被收集起来回收利用。

时效:

一些挤压产品需要通过时效以达到起较佳强度,因此也叫时效硬化。自然时效在室温下进行。人工时效则在时效炉内进行。学术而言是叫析出强化相热处理。

当型材从挤压机挤出,型材成半固态状态。但是很快当其冷却或淬火(无论空冷或水冷)时很快成为固体。非热处理强化铝合金(如加入镁或锰的铝合金)通过自然时效和冷加工获得强度。可热处理强化铝合金(如加铜、锌、镁+硅的铝合金)通过影响合金金相结构的热处理可获得更好的强度和硬度。

另外,时效是使强化相粒子均匀析出,以获得非常大的屈服强度、硬度以及特殊合金的弹性。

捆包

无论是时效炉还是室温时效,充分时效完后,型材被转移到表面处理或深加工车间或捆包准备运输给客户。

铝型材可以用各种方法捆包/

大多数挤压车间是根据包装需求来包装的。型材应被码垛堆放以防止表面损坏、扭曲和其他伤害。客户有时也有他们自己的包装要求。特定的挤压产品也特定的包装方法以便储存和运输。

挤压机组成部件

前后车臂[front and rear platens]被张力柱[tie rods]和螺丝[nuts]保持平行。

下图为一台带四个张力柱的挤压机。挤压机也可只有两根或三根张力柱。

活塞[ram piston/cylinder]推动挤压杆[ram stem]往前,然后将铝棒推入盛锭筒[container],然后通模具[die](固定于模架处[tool carrier])较终挤压成型材。

下图标签标明了该过程的所有部件。

下图为:模具[die]、模垫[backer]、模具支撑垫[bolster]的横截面图

.jpg)

本文著作权属:科本准确铝制品厂(www.copen.com.cn)

上一篇: 科本精铝:铝业突围,走特色发展之路 下一篇: 科本精密铝制品厂汽缸用铝管研发并成功投产