- 1

- 2

供应产品分类

精品推荐

联系我们

- 公司名:郑州驹达耐火材料有限公司

- 地址:河南郑州新密市

- 电话:点击查看

- QQ:

制备轻质硅砖时添加烧失物的影响

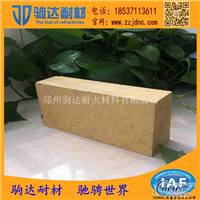

轻质硅砖属于硅质隔热耐火砖,轻质硅砖主要用于焦炉、热风炉、玻璃窑等窑炉保温层和要求隔热或减轻自重而不与熔融物直接接触、不受侵蚀性气体作用、不遭受温度急变的窑炉各个部位。在高温下使用,不能与碱性耐火材料接触。

轻质硅砖通常采用细碎的硅石做原料,在配料中加入易燃物质或采用气体发生法形成多孔结构,经烧成而制得,也可制成不烧制品。

本文采用破碎后的废硅砖熟料为原料,制备轻质硅砖过程中,混料时向原料中添加一定的烧失物,如锯末、煤粉、焦炭或一些复合物等,这些烧失物在烧成过程中容易烧失挥发,从而有利于提高制品的气孔率,降低体积密度,降低导热性能,增强轻质砖在使用过程的隔热、保温效果。本文研究了在采用临界粒度 2.18mm 的废硅砖熟料研制轻质硅砖时中加入不同的烧失剂给制品带来的影响。

一、试样制备

为节约资源,保护环境,本文选用临界粒度2.的废砖熟料作为原料。根据以往经验,选用无烟煤粉、XW 复合物、焦炭粉等作为轻质硅砖的烧失物分别进行添加填充实验。

泥料混炼采用 400kg 带碾轮混炼机混炼,混炼时,先将颗粒料准确称量后加入湿碾机中混炼,加入结合剂、外加剂混炼 10min,加入烧失物混炼 20min 出料,进入料斗困料 2h 后成型。成型设备采用 260t 摩擦压砖机压制成型,该压机冲压平稳,压力适中,采用红外线电热干燥器对制品进行干燥,可以提高干燥效率并减少砖坯污染,制品的干燥温度设定为 150℃,再根据砖坯的形状、大小、单重等实际情况调整砖坯干燥保温时间,并按特定的烧成温度曲线随隧道窑烧成。研制出添加不同烧失物的轻质硅砖。

二、实验结果

1、以煤粉为烧失物

本实验将煤粉作为单一烧失物进行实验,通过同时改变煤粉与 2.18mm 废砖熟料加入量进行实验方经过混炼困料后,经摩擦压砖机压制成型,制砖符号为标砖,并随隧道窑烧成。

分别为向 2.18mm 废砖熟料中添加、32% 、36% 、40% 无烟煤粉的试验烧成外观照片。可以看出,随着无烟煤粉添加量的增加,砖型外观越来越松散,各配方制砖烧成后砖坯均有飞角及飞棱现象。可见,向废硅砖熟料中添加单一无烟煤粉是不可行的,而且无烟煤粉添加量应控制在 28% 以内。

2、以焦炭为烧失物

本实验将焦炭作为单一烧失物进行实验,通过改变焦炭加入量,与 2.18mm 废砖颗粒加入量混合进行实验。

经过混炼困料后,经摩擦压砖机压制成型,制砖符号为标砖,并随隧道窑烧成。

同样添加量的焦炭与无烟煤比较,添加焦炭的砖坯更容易发生烧飞的现象; 在成型过程,添加焦炭的料更难成型。

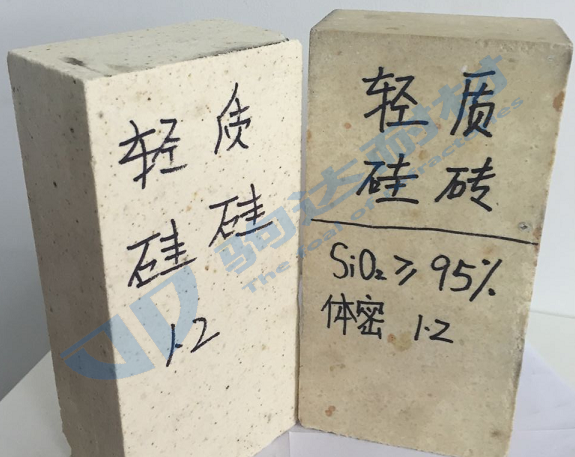

3、以新型添加物 XW 为烧失物

本实验选用了一种新型含 SiO2 的填充料作为烧失物,具体试验方法与添加无烟煤粉和添加焦炭的实验方法一致,添加量确定为 28% ,随隧道窑烧成,可以看出,添加 XW 的制品,外观较好,制品飞边现象没有添加其他烧失物时严重。

随后按照冶标的具体规定,检验添加 XW 所制得的硅质轻质隔热砖的体积密度、常温耐压强度、重烧线变化、0.1MPa 荷重软化温度、导热系数、含量等指标进行检测,符合国家标准。

三、总论

(1)对无烟煤粉、XW 烧失物、焦炭粉等作为采用废砖熟料生产轻质硅砖的烧失物分别进行添加填充实验,研制出成品轻质硅砖,经过对实验结果的对比分析,较终以复合烧失物 XW 混合添加的方式引入,可以明显减少烧成时制品飞边飞棱现象,提高产品的外观质量。

(2)生产轻质硅砖,烧失物的种类不仅要选择合理,其加入量也必须合理,过低达不到需要的隔热效果,过高容易造成制品疏松。

上一篇: 岩棉与玻璃棉的区别 下一篇: 浇注料预制件性能及使用部位