- 1

- 2

供应产品分类

精品推荐

联系我们

- 公司名:泰州市新月涂装设备有限公司

- 地址:江苏

- 电话:点击查看

- QQ:

- 网址:https://alu.cn/xinyue2017/

来听听铝型材静电粉末喷涂常见的缺陷原因简析

近些年来,随着建筑的多样化、个性化,建筑铝型材表面朝着颜色多样化方向发展。静电粉末喷涂工艺采用绿色环保技术,具有工艺操作简单、节能、安全、污染小等特点,生产的铝型材表面涂层具有颜色多样、色泽均匀、耐腐蚀、附着力强、耐候性及环保性能好等优点,寿命优于一般的氧化型材。但在铝型材静电粉末喷涂过程中,型材表面涂层也经常出现一些缺陷,对于这些问题,找出形成的原因及解决方法,并加强生产过程工艺控制,是保证粉末喷涂产品表面质量的关键。

粉末喷涂常见质量缺陷原因简析

涂层色差

色差又称色像差,是透镜成像的一个严重缺陷,简单来说就是颜色的差别,GB 5237.4中要求粉末喷涂型材色差不大于1.5。在铝型材静电粉末涂装中,喷塑时涂膜产生色差的原因主要有粉末涂料和粉末涂装工艺控制两方面。

1.1 粉末涂料方面

在粉末涂装产生色差,从粉末涂料本身考虑,可能的原因是配方选择的原材料,例如颜料、固化剂等的耐热性不太理想;另外,粉末涂装厂的烘烤固化条件与粉末涂料生产厂调色时的烘烤固化条件之间有一定差距也可能引起涂层色差。

1.2 粉末涂装过程方面

从粉末涂装方面考虑,以下几个方面的因素会影响粉末涂层的色差:

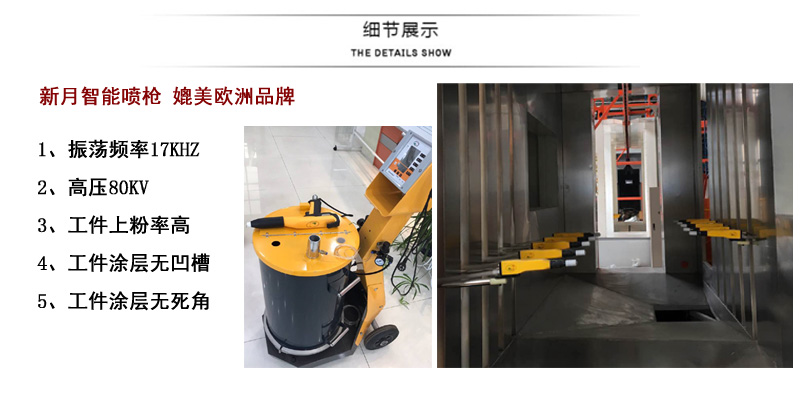

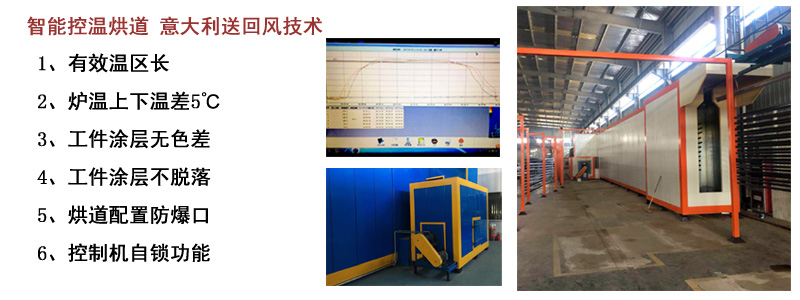

固化炉的温度控制灵敏度差,炉温温度分布不均匀时涂层也容易产生色差。新月涂装采用意大利技术独特的送回风系统从而使炉温有效温差控制在上下5℃,保证喷涂的产品没有色度差别,涂层不脱落;其次在涂层的厚度上,避免涂层厚度不匀引起色差;粉房换色,悬链停止时间太久,固化时间太长,导致型材在炉子中固化过度变色,新月涂装很多用户都使用快速换色供粉中心+大旋风回收系统,效率高保证换色和清理时间15min之内。

PS:特别是工件材料的厚度不同时,工件材料厚的比薄的升温时间长,在输送链速度固定的固化炉中,工件达到设定温度后的有效固化时间短,这样不同材料厚度工件之间也容易产生色差。因此,在粉末涂装那些不同材质、厚度、形状和大小的工件时,就应按照工件的材质、厚度、形状和大小进行分类,然后分别设定不同烘烤时间进行烘烤固化。

1.3 粉末涂料方面

从粉末涂料考虑,如果在配方设计中树脂的选择或固化剂的品种和用量选择不合理,成膜助剂的质量百分含量或者体积浓度不恰当都会影响到涂膜的附着力。

从粉末涂料本身考虑,在粉末涂料制造过程中,粉末中带入杂质或环境中的灰尘进入粉末涂料中,都可能引起表面颗粒。

从粉末涂装过程考虑,下列问题容易引起涂膜颗粒:

(1)工件表面毛刺、麻坑等缺陷容易使涂膜出现颗粒。这是因为当粉末涂料烘烤固化,粉末涂料熔融流平时使工件表面封闭,随着工件温度的升高,毛刺和麻坑中的空气压力加大,从而拱起熔融流平的涂膜。解决这种问题的根本措施是控制型材挤压过程的表面质量;

(2)工件表面处理不干净,表面处理液中的残渣等杂质仍附着在工件表面上,在进行粉末喷涂时容易产生涂膜颗粒。

(3)在静电粉末涂装中,喷粉室周围的生产环境不干净,特别是空气中的一些粉尘和颗粒物被带进粉末涂料或喷粉室,在粉末涂料熔融流平时,成为涂膜中的颗粒。

(4)在回收粉末涂料过程中,回收粉末未过筛或筛网目数太小会引起涂层颗粒。

(5)粉末挥发物在固化炉内结成絮状物或输送链挂具上颗粒掉落,都会产生涂层颗粒。

总结:静电粉末喷涂生产过程中,我们需正确控制好各个工艺环节,并根据生产实际情况进行调整。对生产中出现的质量问题要及时分析并解决,通过加强生产工艺控制,形成操作规程并严格落实,以保证产品质量的稳定与可靠,这样才能在降低生产成本的同时提高粉末涂装的质量,新月助您企业明天的辉煌,有经验生产定制27年,只想用专注的匠心精力为您服务!

上一篇: 【技术篇】粉末喷涂铝型材涂层缺陷成因及控制措施 下一篇: 【干货】如何选购一台适合的喷涂设备?