-

合金牌号:

316

-

状态:

固溶

-

加纸:

是

-

包装:

国内箱式包装

-

生成区域:

国产

-

原料类型:

铸轧

-

表面光泽:

亮面

产品描述

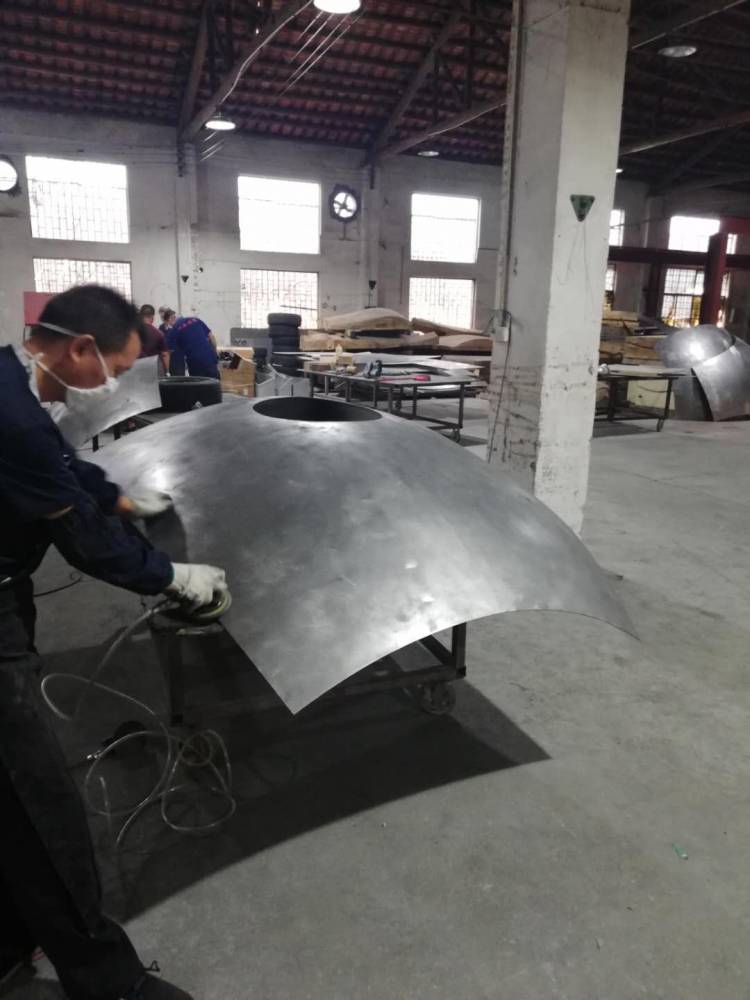

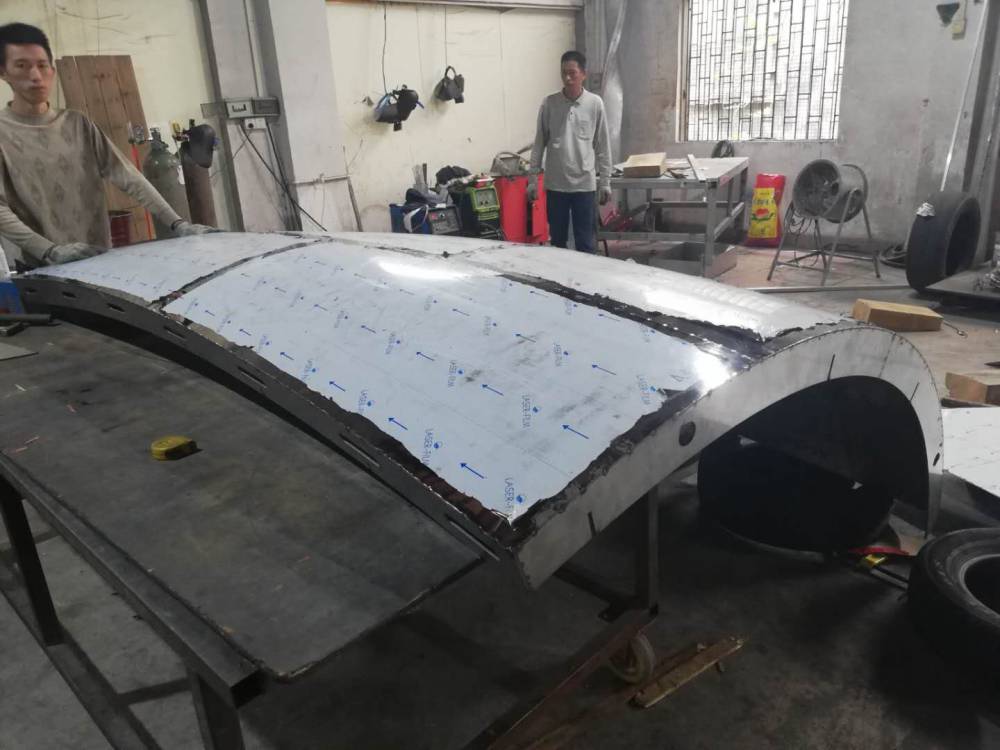

球面不锈钢板的球形压制一般多采用冷压法成型。碳钢类球壳板成型技术,已应用多年,工程经验丰富;但对于大直径、大厚度不锈钢球壳板采用此方法成型,如压制时的回弹量、模具设计、压点布置以及球壳板移动量等参数,没有可借鉴的经验。模具的材料一般选用HT18-36(铸铁),其特点是稳定性好,不易发生形变,加工后表面质量高,不会对被压产品材料表面造成损伤;模具的闭合高度必须适合油压机的闭合高度;下模直径为上模直径的1.4~1.5倍为宜(模具的直径较小、上下模之间的合适度直接影响到球壳板的成型质量,模具直径过大会产生球壳板起皱、鼓包,直径过小会影响生产效率)。实践证明,上模直径为1800~2000mm,下模直径为2400~2600mm较为合适。

球面不锈钢板的球形压制前,首先要搞清球壳板的冲压内径(球壳内径)、材料、厚度和球壳板宽度。然后做球壳板首片压制工作,压制球壳板的曲率由浅逐渐成型,了解板材的回弹性。根据板材的特性来确定设备使用压力和球壳板压制成型实际所需模具的冲压内径。一般同种规格的模具需要一种上模、两种下模来满足压制需要。板宽超过3m的球壳板压制方法 过宽的球壳板因超过下模直径较多,在压制过程中钢板返边力过大。在实际球壳板压制中,成型较为困难,采用重复压制才能完成成型,生产效率较低。为了克服成型困难的问题,通过生产实践总结得出,造成返边力过大的原因是钢板过宽,模具和钢板弦高过大,成型后的部位多次与下模边缘接触,在冲压力的作用下,多次出现球片冲压内径上翻现象。

球面不锈钢板的球形球壳板厚度20mm以下的球形球壳板在压制过程中,因钢板回弹率大、屈服力强,球壳板压制后经常出现起皱、鼓包现象。按照常规压制的方法很难达到产品质量要求。较早采用一次成型法,球壳板成型后,出现起皱、鼓包的现象十分普遍,而且其出现位置无法确定。边缘部分出现起皱、鼓包的现象会对气割造成较大影响,使气割出的球壳板坡口成型不均匀,为后续坡口打磨造成困难。球壳板中心出现起皱、鼓包的现象使下料样板不能够完全与板面贴合,造成下料尺寸不准确,一般无法完成下料,需要重新校合,而且校合非常困难,一般来说,校合这种球壳板所用时间相当于压制3张以上球壳板的时间,并且有些局部缺陷无法消除。 为了克服以上不利因素,笔者采用了过渡压制法。 实践证明,采用过渡压制法虽然球壳板需要两次成型,但球壳板成型质量好、作业效率高、返工率低。

相关推荐

相关推荐

免责申明:以上所展示的信息由企业自行提供,内容的真实性、准确性和合法性由发布企业负责,铝道网对此不承担任何保证责任。为保障您的利益,我们建议您选择铝道网的 铝业通会员。友情提醒:请新老用户加强对信息真实性及其发布者身份与资质的甄别,避免引起不必要

风险提示:创业有风险,投资需谨慎。打击招商诈骗,创建诚信平台。维权举报:0571-89937588。

- 佛山市南海江泰装饰材料有限公司

- 经营模式:制造商

- 主营:双曲铝单板,氟碳铝单板,幕墙铝单板,外墙铝单板,冲孔铝单板,木纹铝单板,铝单板安装,仿大理石铝单

- 地区:广东 佛山