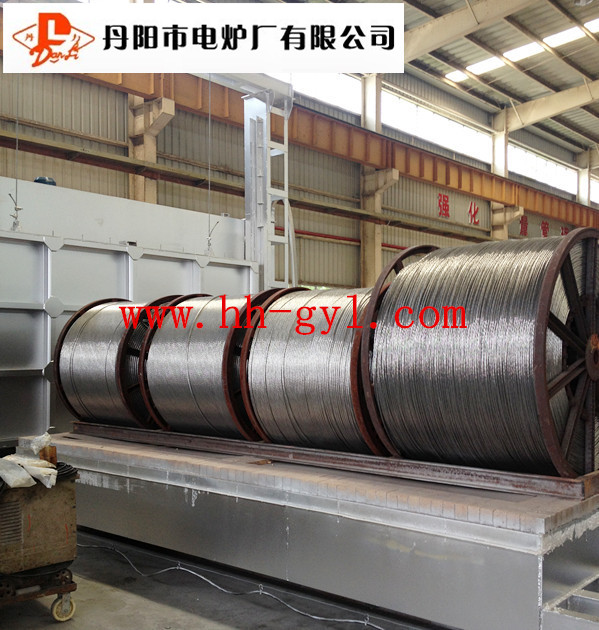

产品描述

铝合金电缆线时效退火炉主要由炉体、台车及台车牵引机构、炉门及炉门升降机构、加热元件及固定装置、热循环风机及导流系统、温度自动控制系统等组成。

铝合金电缆线时效退火炉炉体及密封装置

炉体框架采用8#槽钢焊接制作,外壳侧板采用3mm钢板M6螺栓固定,结构牢固可靠,整体强度好,不易变形,外表平整光洁。

3.1.2.炉衬为全纤维结构,炉衬纤维总厚度为240mm,大大降低了炉外壁的温升;炉衬的纤维是采用山东鲁阳股份有限公司运用真空甩丝法生产的标准型,压缩后模块容重≥230Kg/m3;采用科学合理的镶装方法,此结构少有热桥短路现象出现,又是平叠两种方式结合制作,气密性较好,具有牢固可靠、维修方便、使用寿命长、节能效果好、炉体重量轻、炉体外壳温升小等优点。

3.2.台车及台车牵引机构

3.2.1.台车由车架、台车炉衬、台车牵引机构等组成。

3.2.2.台车车架采用16#槽钢制作成框架,侧板采用10mm Q235厚钢板焊接,底板采用8mmQ235厚钢板焊接,此结构台车坚固不易变形和翘曲,强度上能满足规定的装载量。

3.2.3.台车炉衬的砌筑:车体底部平铺一层厚5mm石棉板,再用硅藻土砖和重质砖混合平铺,中层采用(NG—1.3)直砖平铺一层,耐火层采用重质承重砖砌筑,耐火层砖在砌筑时,泥浆中加入高温粘结剂调和,提高结构强度,且耐火层承重平面保持平整。台车四周采用异型砖砌筑,不使炉气与台车侧板直接接触。台车耐火层放置加热元件处砌筑成条槽形,同时供搁置炉底耐热不锈钢板用。

3.2.4.台车炉衬上方铺有材质为1Cr18Ni9耐热不锈钢板,厚度为3㎜,防止工件及杂物落入加热元件处造成加热元件短路。

3.2.5.台车行走机构采用车轮式自行走方式,台车车体下方安装3对走轮,台车的车头箱内安装有蜗轮蜗杆减速器,通过链轮、链条将行走动力传递给台车主动走轮,驱动台车移动,并配有制动装置,保证台车停位准确及时,防止台车因惯性撞击两端炉门。传动用链轮和链条采用3/4"链。传动走轮的组成为:主动轮为1排、被动轮为2排。

3.2.6.台车行程的较限处设有保险限位开关,在台车进入炉膛终端位置设有死挡块限位,避免台车超行程行走而损害台车及炉体,避免发生意外事故。

3.2.7.台车尾部装有接电用的铜插刀触头,完成台车上加热元件的电源通断;此接触方式的接触面大而充分,接触良好,长久使用无电火花及过热现象。

3.3.炉门及压紧装置

3.3.1.因炉门非常大,炉门外框架采用8#槽钢制作,侧板采用10mm钢板焊接成型,增强了机构强度,不易变形翘曲。

3.3.2.炉门内衬为全纤维结构,纤维压缩块制作成凹框式。

3.3.3.炉门的升降采用电动葫芦为炉门升降动力,并自配有制动装置,使炉门平稳升降;采用电动葫芦其设备及运行成本低,维修简单,使用过程安全。

3.3.4.炉门密封采用滑轮自压紧软密封方式,操作简便,密封效果好。

3.4.加热元件及固定装置

3.4.1.加热元件分2区布置,根据炉温的均匀性合理分布各区功率,由于电炉非常大,加热元件分别布置在左右侧墙、后墙、台车及炉门等五个面上;加热元件采用0Cr2高等l5合金带绕制成波纹型。

3.4.2.左右侧墙采用新型瓷螺钉悬挂在炉衬纤维上,台车上的加热元件平铺在耐火砖砌筑的条槽中,其表面负荷要比其他部位的加热元件要小。采用新型瓷螺钉的悬挂方式不会产生短路现象,更换和维修都比较方便。

3.5.热循环风机及导流系统

3.5.1.热循环风机采用离心式风机,风机为整体拆卸式,便于安装和维修。为保证质量和使用寿命,采用炉用风机有经验厂生产的高温风机,风压低、风量大,振动、噪音小,使用寿命长。热循环风机的分布是采用顶部插入式,分2台安装。

3.5.2. 导流系统由导流罩和挡风板组成。此结构的采用主要是使炉内气氛形成对流,其工作过程是当风扇开启旋转后,空气即从风扇内吸出,通过顶部导流罩分流,吹到侧墙加热电阻带上,将加热电阻带产生的热量带走,热空气沿着挡风板通道流向炉膛内,使工件充分受热,再经过导流罩中间的圆孔吸入风扇内,再从风扇内吸出…………。如此往复循环,炉内气氛循环次数在30次/min以上,使炉内温度均匀。

3.5.3.导流罩采用1Cr18Ni9δ2mm不锈钢板制作,其结构还配置有分流槽,使循环风度量更均匀。

3.5.4.挡风板也采用1Cr18Ni9δ2mm不锈钢板制作,分别分区分段拼装,悬挂在炉膛侧墙内侧的固定杆上,且方便拆卸。

3.6.电气控制系统

3.6.1.柜的尺寸、结构、柜面漆膜(色标由买方确定)等符合行业通用标准,器件安装、配线及各种标识都符合相关标准。

3.6.2.可控硅模块、交流接触器、快速熔断器、中间继电器、断路器、限位开关、按钮、信号指示灯等主要控制器件和操作、显示器件采用知名产品。电流、电压指示仪表指示灵敏、准确、可靠和寿命长。

3.6.3.控制柜内配齐与本柜器件、线路一致的电器原理图、接线图,图纸放在柜内固定的文件盒里。

3.7. 温度自动控制系统

3.7.1.温度控制系统由2套单独的温控装置控制,控温系统采用PID过零触发可控硅、日本岛电FP93智能程序数显仪表控温,来实现炉膛内的升温和炉温控制,仪表采用模块化结构及EMI舒缓等多种技术进一步提高产品的抗干扰能力及整体性能,采用传统PID控制相结合的控制方式,使控制过程具有响应快、超调小、稳态精度高的优点,四位超大LCD显示,具有无缺的自整定、自适应功能,可同时显示测量值与设定值,具有手动/自动无扰动切换,可自动调节控制炉膛内的加热功率,并可手动调节功率大小,操作方便,系统还配有控温、超温启动紧急信号和自动切断电源功能,使设备运行确保安全可靠。系统具有声光启动紧急信号功能。上海绎捷无纸记录仪记录炉温,带USB存储功能并可拷贝到计算机中保存打印,控温精度高,炉温平稳,温度波动小,并有超温声光启动紧急信号功能。

3.7.2.对于每区大功率加热,采用大散热器的可控硅模块,并且在其底部安装冷却风扇,务必保证控制柜温度不非常高。

3.7.3.电控柜面板上装有电流表、电压表、温度显示仪表,按钮采用加灯光显示。

3.7.4.本温控系统的操作对炉门的升降、台车的进出、加热元件的通断均采用连锁(保护)控制,保证了电炉的安全使用。装料过程有以下连锁保护:台车未全部进入炉膛内,炉门不能下降;炉门关闭后才能接通加热元件电源。出料过程有以下连锁保护:炉门打开,同时切断加热元件电源,只有炉门开到较高位后才能使台车开出。

相关推荐

免责申明:以上所展示的信息由企业自行提供,内容的真实性、准确性和合法性由发布企业负责,铝道网对此不承担任何保证责任。为保障您的利益,我们建议您选择铝道网的 铝业通会员。友情提醒:请新老用户加强对信息真实性及其发布者身份与资质的甄别,避免引起不必要

风险提示:创业有风险,投资需谨慎。打击招商诈骗,创建诚信平台。维权举报:0571-89937588。