产品描述

压铸模的注意事项

1。压铸模的位置满足设计要求,模具凸出力中心与压铸机的中心距离小,使压铸机的力更均匀。

2、定期检查模具的起重螺栓、螺丝孔和起重设备是否完好,确保吊装时车身、设备和模具的安全。

3、定期检查压铸机重锤的受力误差,必要时进行调整。

4。在安装模具之前,完全擦拭机器安装表面和模具安装表面。检查顶杆的长度是否合适,顶杆的长度是否相等,杆的数量应不小于四,并将其放在指定的顶孔中。

5、压铸和压铸螺栓应具有足够的强度和精度,避免使用松动。压板的数量应该足够,好是在四个边上,每侧不少于两个。

6,大模具应具有模具支架,以避免模具在使用中出现下沉或错位。

7,非常大的抽芯模具或需要重置的模具也可能需要单独安装。

8、冷却水管及安装应保证密封。

9、模具安装后的调整。调整紧凑性,调整注射参数:快速注射速度、压力压力、加压压力、慢速冲压行程、快速冲压行程、冲头距离、推出行程、释放时间等。调整后,将软丝等软材料加入压力室,做两次模拟注射工艺,检查调整是否合适。

10,将夹紧方式调整到移动模与固定模之间的适当距离,停止机器运行并将其放入模具预热器。

11、将保温炉设置在规定的温度下,并配置一定容量的勺勺。

12。在生产前,确认了模具的完整性,中子模与中子管和控制开关线正确连接。证实了导电部分中的金属没有被暴露,并且控制程序可以被操作。

倒装装置的模具必须安装一个支撑杆;在顶出销推出后,必须退回,否则会损坏模具腔。

压铸模长寿命的关键

它

1。优质模具材料

2。模具壁厚及其它模具尺寸的合理设计

3。尽可能多地使用插入

4。在可能的条件下尽可能大的选择一个角R

5。冷却水通道与表面和转角之间的距离必须足够大。

6。粗加工应清理应力回火

7。正确的热处理、淬火和冷却必须足够快。

8、完全粉碎和去除EDM变质层

9。非高抛光表面

10。模具表面应进行氧化处理

11。如果渗氮,层不能太深。

12。以正确的方式预热模具至推荐温度。

13、开始铸造5~10片时应使用慢锤速度。

14。在获得合格产品的前提下,尽量降低铝液的温度。

15。无铝高注入率

16、确保模具适当冷却,冷却水的温度应保持在40~50℃。

17、临时停机时,应尽可能多的模具并减少冷却水,使模具在再次启动时能承受热震。

18。当模型表面处于高温度时,冷却剂应该关闭。

19,但比喷雾脱模剂多

20。一定数量压铸后的应力回火

相关推荐

相关推荐

免责申明:以上所展示的信息由企业自行提供,内容的真实性、准确性和合法性由发布企业负责,铝道网对此不承担任何保证责任。为保障您的利益,我们建议您选择铝道网的 铝业通会员。友情提醒:请新老用户加强对信息真实性及其发布者身份与资质的甄别,避免引起不必要

风险提示:创业有风险,投资需谨慎。打击招商诈骗,创建诚信平台。维权举报:0571-89937588。

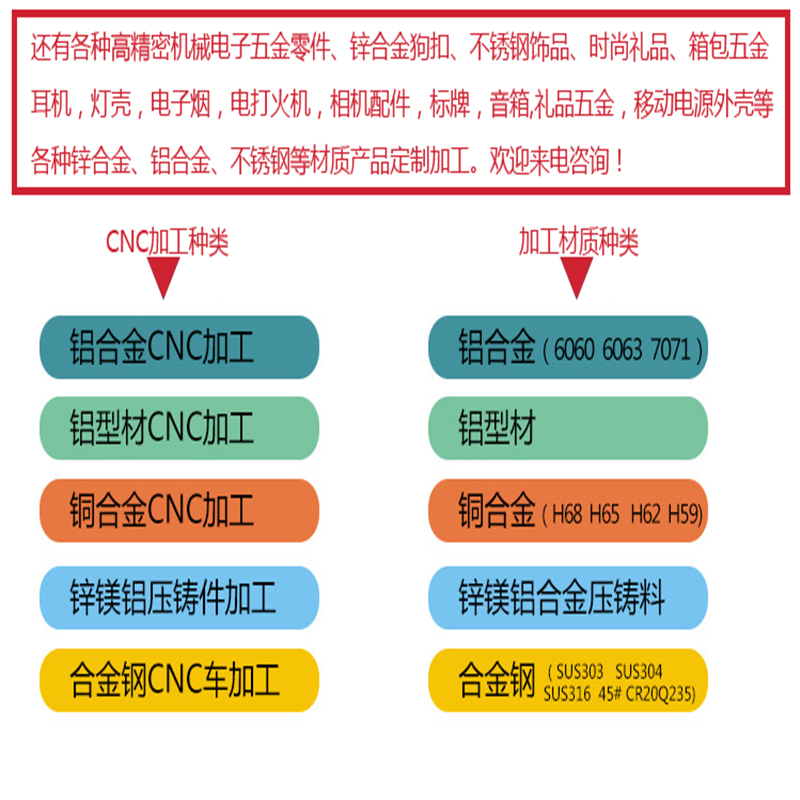

- 东莞家源五金制品有限公司

- 经营模式:制造商+服务商

- 主营:电子五金零件,钥匙扣,登山扣(铝钩),五金制品,五金模具,橡胶制品,不锈钢饰品,皮具制品

- 地区:广东 东莞