产品描述

如何控制影响铝合金压铸件质量的因素

1。压铸模

铝合金压铸件是由压铸模制造的。作为一个系统,有许多因素,包括进料和排放和排渣。其目的是使模腔中的铝合金液充满合适的流动状态,同时可以排出系统中的气体。所谓合适的流型是无液流相撞、气流夹带、气体夹带,速度稳定。

通过对金属液流动状态的分析,结合溢流槽的设置,在合适的部位排出排气槽,排出模腔中的气体。与排气槽相结合,打开溢流槽不仅可以排出气体和冷污染的金属腔,而且还可以控制金属液的填充流,以减少或防止涡流的形成。

2。压铸工艺设计的要点

压铸工艺是三个关键要素的组合:压铸机、铝合金和压铸模。

其要点在于压铸件的质量,使各种工艺参数能够满足压铸生产的需要。在满足成型要求的条件下,压铸工艺尽量采用低温低压燃烧速度,减少冲击、飞溅和涡流形成。

3。选择合适的压铸机

压铸件的质量在很大程度上取决于压铸机的性能。压铸机是压铸生产中的关键设备。正确选择压铸机是保证产品质量、提高生产效率、降低生产成本、保证生产安全的重要环节。

满足铝合金压铸件的数量、产品尺寸和结构、铸造材料和优质产品的要求,并考虑选用压铸机、冷室或热室压铸机等多吨位。

4、新技术的合理选择

悬挂式真空压铸机的书籍可以有效满足喂料的要求。

严格控制模具温度,可有效控制铝合金压铸件尺寸精度,延长模具使用寿命。

CAD/CAM技术可以缩短模具设计和制造周期,降低生产成本,提高产品质量。

压铸模是铝合金压铸制造中的三大要素之一。模具的使用直接影响模具的寿命。产品的生产效率和产品质量与压铸成本有关。对于压铸车间来说,模具的良好维护和保养是保证正常生产顺利进行的有力保证,有利于产品质量的稳定,在很大程度上降低无形生产成本,从而提高产品质量。提高生产效率。根据实际生产中遇到的问题,探讨如何更好地维护模具。

首先:建立模具文件并做好准备工作。

(1)在进入工厂时,为每一套模具建立一套完整的使用记录。这是保证今后维修和保养的重要依据,每一项工作都要仔细、清楚地进行,包括日常生产模式。

(2)作为模具管理者,模具进入工厂后,模具各部分的零件和零件必须仔细记录在模具文件中,模具中的易损件应根据需要列出,并事先准备好零件,如顶杆、CO。再等等。由于缺乏准备而延迟生产。因为公司里有这么多的课程,就是人才和人才。如果不准备备件来延迟生产,则压铸企业造成的成本非常大,时间、人力、保温炉电(或液化气)数量不多,重要的是生产延迟,延迟交货的损失将是值得商榷的。

(3)有必要在模具本身上刻上性标记,在制作履历卡时很容易区分。这样,不愚蠢的人就不会制造出一个会产生恶作剧的闹剧。

(4)如果一个油缸芯提取器的模具尽快附着在模具上,从油缸中拆卸的每一个模具所浪费的钱足以支付几个员工的月工资,也可以使用节省的钱来改善员工的食物。这大大减少了压铸操作员装卸模具的时间。

相关推荐

相关推荐

免责申明:以上所展示的信息由企业自行提供,内容的真实性、准确性和合法性由发布企业负责,铝道网对此不承担任何保证责任。为保障您的利益,我们建议您选择铝道网的 铝业通会员。友情提醒:请新老用户加强对信息真实性及其发布者身份与资质的甄别,避免引起不必要

风险提示:创业有风险,投资需谨慎。打击招商诈骗,创建诚信平台。维权举报:0571-89937588。

- 东莞家源五金制品有限公司

- 经营模式:制造商+服务商

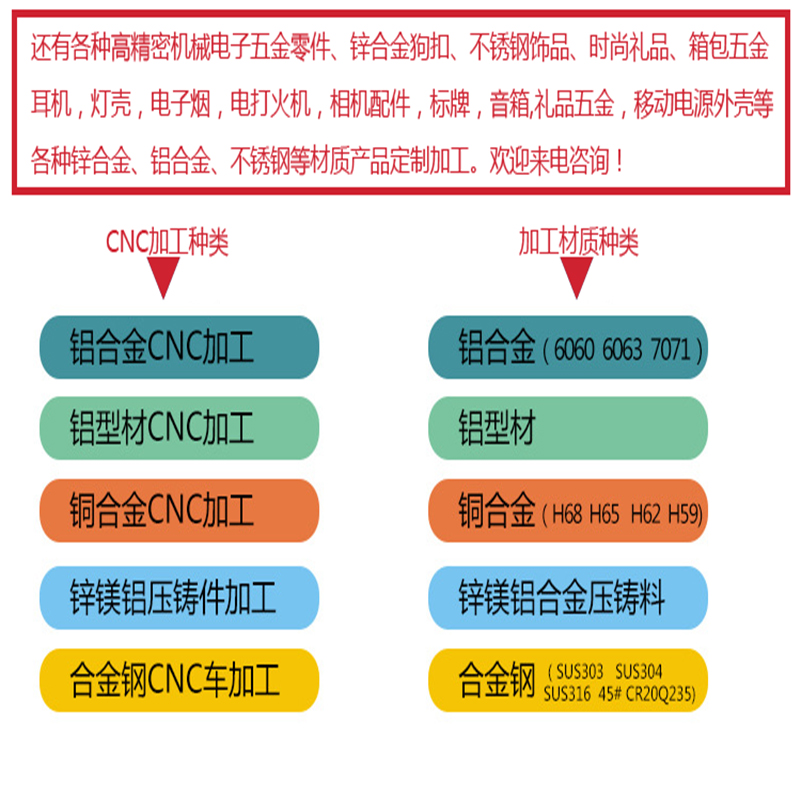

- 主营:电子五金零件,钥匙扣,登山扣(铝钩),五金制品,五金模具,橡胶制品,不锈钢饰品,皮具制品

- 地区:广东 东莞