产品描述

压铸模、压铸机和压铸材料是压铸生产的三个重要因素。

只有高质量的模具才能稳定、**地生产出优质铸件。

压铸模的工作环境非常恶劣:在压铸过程中,模腔直接与高温、高压、高速金属液接触。采用金属液直接冲刷,易磨损,高温氧化,各种腐蚀。**率的生产使模具温度周期性上升和下降,工作表面容易产生热疲劳。裂纹,当金属被迫变形时,它与空腔的表面摩擦,因此很容易磨损模具并降低其硬度。

模具成本高,生产周期长,维修难度大。因此,对影响模具性能和使用寿命的因素进行研究,有助于提高铸件质量,减少模具过早报废所造成的经济损失。

影响压铸模性能和使用寿命的因素一般包括模具材料、模具设计制造、表面处理技术和模具的特殊使用。

压铸模具是一种非常昂贵的专项使用准确机床。这就要求模具维修人员不仅要有精湛的技术、优良的作风,还要有认真负责的精力。

合理的模具设计是延长压铸模具使用寿命的重要前提。

合理的壁厚和冷却水通道设计可以保证模具的强度和热平衡。在模具设计中,应特别注意应力集中和大磨损的区域。

每个零件的选择精度是合理的。

当间隙过大时,热传导不好,导致热疲劳损伤。

模具制造过程中容易产生内应力,内应力对模具的使用寿命有很大影响。

因此,在制造过程中应避免和清理内应力。

如果应力以粗糙的方式回火,则用电脉冲代替电火花来减小模具表面的张力。

选择合理的压铸工艺和维护对模具的使用寿命非常重要。

模具损坏的主要原因是使用不当,缺乏科学的维护。

首先,要特别注意模具的温度控制,在生产前预热模具,在生产中保持适当的温度范围,防止内外层温度梯度过高引起的表面裂纹甚至裂纹。

其次,选用高质量的压铸脱模剂,其厚度适中,模具厚度均匀地涂覆在模具表面,对模具材料的保护起着重要作用。

为了减少热应力的积累,避免压铸模开裂,应定期采用回火工艺清理热应力。

压铸模具材料、模具设计制造、模具表面处理技术和模具使用影响模具的性能和使用寿命。综合这些因素,采取有效措施,可以有效地提高压铸件的性能,延长压铸模的使用寿命。

相关推荐

相关推荐

免责申明:以上所展示的信息由企业自行提供,内容的真实性、准确性和合法性由发布企业负责,铝道网对此不承担任何保证责任。为保障您的利益,我们建议您选择铝道网的 铝业通会员。友情提醒:请新老用户加强对信息真实性及其发布者身份与资质的甄别,避免引起不必要

风险提示:创业有风险,投资需谨慎。打击招商诈骗,创建诚信平台。维权举报:0571-89937588。

- 东莞家源五金制品有限公司

- 经营模式:制造商+服务商

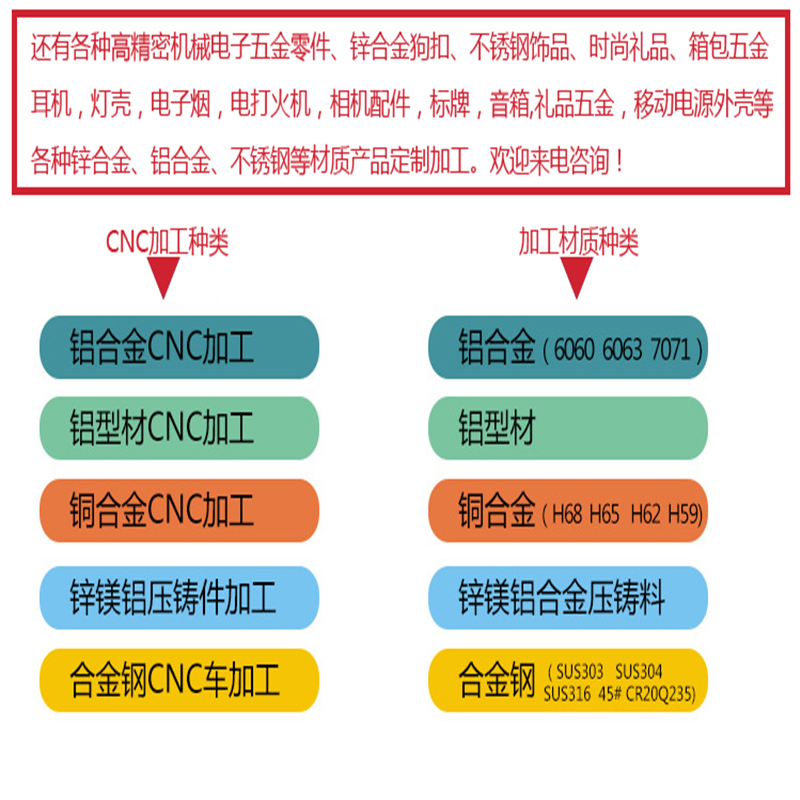

- 主营:电子五金零件,钥匙扣,登山扣(铝钩),五金制品,五金模具,橡胶制品,不锈钢饰品,皮具制品

- 地区:广东 东莞

联系方式

供应产品分类

新品上市

闂備胶枪缁绘劙宕㈤弽顐ュС妞ゆ帒瀚€氬銇勯幒鎴濃偓鑽ょ矓閿燂拷|闂備胶枪缁绘劗绮旈悜钘夊瀭闁稿本鍩冮弸鏍煏婵炲灝鍔氶柡鍌楀亾|闂備礁缍婂ḿ褑銇愰悙鎼闁搞儺鍓欐导鐘绘煥閻曞倹瀚�|闂傚倷鑳堕崑鎾舵崲閳ь剛绱掑Δ鍐ㄦ灈闁哄苯鎳橀弫鎾绘晸閿燂拷|闂備胶绮〃鍛存偋婵犲倴缂氶柛顐ゅ枔閻濆爼鏌eΔ鈧悧濠囷綖閿燂拷|闂備胶顢婇崺鏍哄┑瀣剨闁哄啠鍋撶紒妤冨枛瀹曞綊顢曢敐鍥┬�|闂備胶枪缁绘劗绮旈悜钘夊瀭闁稿瞼鍋涢惌妤呮煙鐎涙ḿ绠樻い蹇旀尦濮婃椽骞撻幒鎾垛敍闂佸摜濯撮幏锟�|闂備浇澹堟ご绋款潖婵犳碍鐒鹃柟缁㈠枛缁狅綁鏌熺€涙ḿ鐭嬬紒顕嗘嫹|English

闂傚倷鑳堕崑鎾舵崲閸喓顩查柛鎾楀懐锛為梺璺ㄥ櫐閹凤拷 闂備胶绮〃鍛存偋婵犲倴缂氶柛顐犲劚缁犮儵鏌嶈閸撶喎顕i悽鍛婃櫢闁跨噦鎷� © 2002-2024 闂備礁鎼悧婊堝礈濞戙垺鍋熸い鏍ㄧ矌绾鹃箖鏌熺€电ǹ啸闁硅娲熼幃妤呭捶椤撶偘绮堕梺璇″枟濞茬喖寮澶嬫櫢闁跨噦鎷�闂傚倷鑳堕崑鎾舵崲閸喓顩查柛鎾楀懐锛為梺璺ㄥ櫐閹凤拷婵犵數鍋涢悺銊┾€﹂敓锟�2-20060159